Prodotto: Maniglie portelloni autobus

Cliente: PRIMA INDUSTRIES SPA

Software utilizzato: SIEMENS NX

Progetto: Progettazione di una nuova linea di maniglie per autobus, veicoli industriali e veicoli speciali

Link: https://www.primaautomotive.it/it

Il cliente

PRIMA INDUSTRIES azienda leader per progettazione e produzione di prodotti e accessori per automotive

Il software

Durante tutto il periodo di progettazione ed ingegnerizzazione abbiamo verificato ogni singolo modello di maniglia con calcoli strutturali tramite il modulo integrato di NX SIEMENS e parallelamente con il modulo Simulation di SolidWorks.

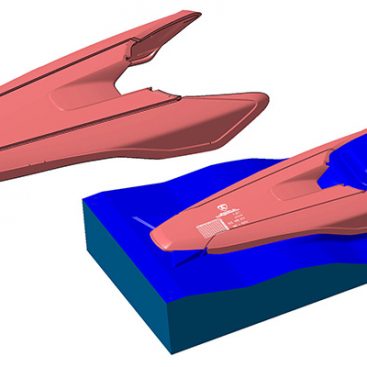

NX SIEMENS è ottimo per la modellazione 3D ed inoltre permette facilmente di generare superfici di design parametriche che possono riadattarsi senza fatica alle modifiche dimensionali. Possiamo produrre disegni 2D che automaticamente si aggiornano alle modifiche tridimensionali.

SolidWorks Simulation è la migliore piattaforma software per calcolare gli spostamenti, le deformazioni e le sollecitazioni dei componenti sottoposti a carichi interni ed esterni.

Il progetto

Il committente voleva commercializzare una nuova linea di maniglie adatta a autobus, veicoli industriali e veicoli speciali partendo da un design innovativo già definito.

Il progetto quindi era finalizzato a rendere funzionale l’idea di partenza attraverso un processo di studio e di ingegnerizzazione che ha sempre tenuto conto delle esigenze del cliente.

La sfida

Prima Industries ha presentato a Project una bozza, un’immagine prestabilita dalla quale partire per progettare tutta la serie Platform. Un vincolo estetico importante quindi di cui tutto il processo di ingegnerizzazione doveva tenere conto e al quale si aggiungono vincoli di carattere strutturale.

Le maniglie infatti dovevano essere costruite con materiale anti-raggi UV, capace di resistete alle basse temperature e con un elevato carico di rottura.

La soglia di rottura non è importante tanto per il funzionamento della maniglia, ma nel caso di manomissione (atti vandalici o tentativo di furto) perché la pressione esercitata comporta la rottura di organi interni che ne impediscono l’apertura da parte dell’autista.

La soluzione

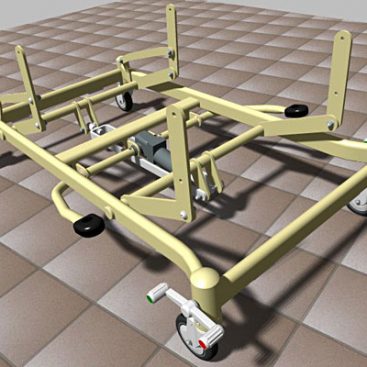

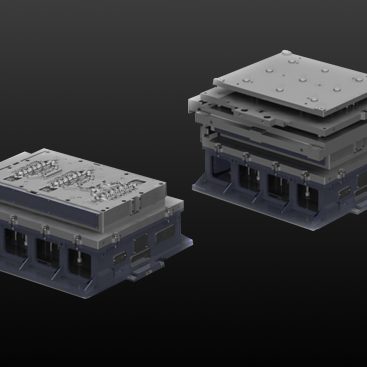

Abbiamo mantenuto il design originale lavorando però su funzioni e posizioni differenti delle maniglie. La scocca è la medesima in modo da ridurre il numero degli stampi ma ogni modello ha le sue particolarità tecniche di funzionamento.

Inoltre, come richiesto dal committente, abbiamo realizzato la P600 in tre versioni differenti: manuale, pneumatica ed elettrica. Può essere fornita con o senza riflettore e luce integrata a LED. Siamo riusciti a mantenere caratteristiche fisiche identiche riducendo i costi e mantenendo la stessa qualità e sicurezza del prodotto.

Il nostro intervento

Siamo partititi da uno studio preliminare in modo da verificare l’effettiva fattibilità dell’idea originale.

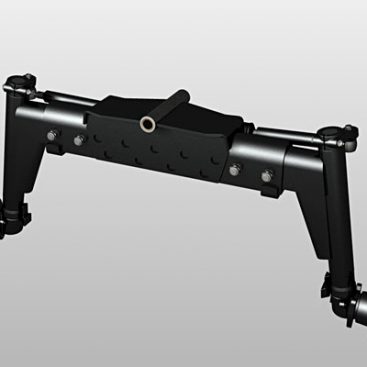

In particolare, ci siamo concentrati sull’ottimizzazione della meccanica strutturale tramite lo studio e l’analisi delle deformazioni statiche e stato di tensione delle maniglie sottoposte all’azione di carichi, considerando tutta la catena di componenti agenti nella movimentazione.

Per il modello P600 oltre a queste fasi di studio sono state indispensabili diverse simulazioni di impiego in modo da verificare la compatibilità della maniglia con le tre serrature a cui essa andrà associata.

Per il carico di rottura essendo l’involucro già definito e di conseguenza “bloccato”, abbiamo pensato di agire sul tipo di materiale da utilizzare e abbiamo consultato Enea Negri della ditta Nevicolor di Luzzara specializzata in materiali plastici. La ditta ci ha portato diverse campionature di materiali caricati vetro che sarebbero potuti risultare adatti alle nostre esigenze. Essendo però gli stampi già in produzione si è scelto di utilizzare il materiale plastico predisposto e di lavorare sulle nervature. Sovrapporre le nervature è un processo che va monitorato in quanto in fase di raffreddamento si possono verificare avvallamenti esterni dovuti a un non uniforme restringimento del materiale. Abbiamo deciso quindi di avviare un doppio controllo strutturale per il quale si utilizzano due software in modo da confrontare i risultati ed esser maggiormente sicuri della tenuta degli spazi interni.

Il risultato

Abbiamo gestito l’intero processo di progettazione in sovrapposizione simultanea per verificare che la linea mantenga lo stesso design e un’ottimizzazione perfetta dei processi produttivi dell’interscambio dei componenti.

Il processo di ingegnerizzazione ha permesso di ottenere un prodotto sicuro, resistente, versatile mantenendo costi tempi e vincoli del committente. Con il rendering abbiamo reso visibile il lavoro svolto.

Abbiamo anche stilato un elenco della componentistica per rendere possibile preventivare distinte base cicli e tempi di produzione.